Un nuevo estudio de un equipo internacional de investigadores ha descubierto que una antigua e inesperada estrategia de fabricación puede ser la clave de que el hormigón romano haya durado milenios, según publican sus autores en la revista Science Advances.

Los antiguos romanos eran maestros de la ingeniería y construyeron vastas redes de carreteras, acueductos, puertos y enormes edificios, cuyos restos han sobrevivido durante dos milenios.

Muchas de estas estructuras se construyeron con hormigón, como el Panteón de Roma, que tiene la cúpula de concreto no armado más grande del mundo y fue consagrado en el año 128 d.C. y sigue intacto, o algunos acueductos romanos que siguen suministrando agua a la ciudad en la actualidad, frente a muchas estructuras modernas que se han derrumbado al cabo de unos decenios.

Los investigadores llevan décadas intentando descubrir el secreto de este antiguo material de construcción ultrarresistente, sobre todo en estructuras que soportaban condiciones especialmente duras, como muelles, alcantarillas y malecones, o las construidas en lugares sísmicamente activos.

Ahora, un equipo de investigadores del Instituto Tecnológico de Massachusetts (MIT) y la Universidad de Harvard, en Estados Unidos, y laboratorios de Italia y Suiza ha avanzado en este campo, descubriendo antiguas estrategias de fabricación que incorporaban varias funcionalidades clave de autocuración.

Ingredientes especiales

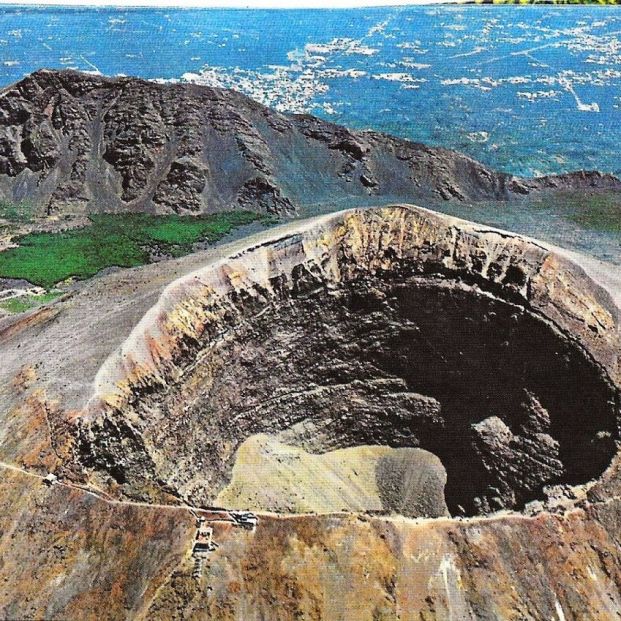

Durante muchos años, los investigadores han supuesto que la clave de la durabilidad del hormigón antiguo se basaba en un ingrediente: material puzolánico como la ceniza volcánica de la zona de Pozzuoli, en la bahía de Nápoles. Este tipo específico de ceniza se transportaba incluso por todo el vasto imperio romano para su uso en la construcción, y se describía como ingrediente clave del compuesto en los relatos de arquitectos e historiadores de la época.

Si se examinan con más detenimiento, estas antiguas muestras también contienen pequeños y distintivos rasgos minerales de color blanco brillante a escala milimétrica, que desde hace tiempo se reconocen como un componente omnipresente de los hormigones romanos. Estos trozos blancos, a menudo denominados "clastos de cal", proceden de la cal, otro componente clave de la antigua mezcla.

"Desde que empecé a trabajar con el concreto romano antiguo, siempre me han fascinado estas características -afirma el profesor de ingeniería civil y medioambiental del MIT Admir Masic, autor del estudio junto a la antigua estudiante de doctorado Linda Seymour y otros cuatro investigadores-. No se encuentran en las formulaciones modernas, así que ¿por qué están presentes en estos materiales antiguos?".

El nuevo estudio, que hasta ahora se consideraba un mero indicio de prácticas de mezclado descuidadas o de materias primas de mala calidad, sugiere que estos diminutos clastos de cal conferían al compuesto una capacidad de autocuración no reconocida hasta ahora.

"La idea de que la presencia de estos clastos de cal se atribuyera simplemente a un control de calidad deficiente siempre me ha inquietado -afirma Masic-. Si los romanos se esforzaron tanto en fabricar un material de construcción excepcional, siguiendo todas las recetas detalladas que se habían optimizado a lo largo de muchos siglos, ¿por qué iban a esforzarse tan poco en garantizar la producción de un producto final bien mezclado? Tiene que haber algo más en esta historia", comenta.

El proceso tradicional

Estudiando muestras de este hormigón antiguo, él y su equipo determinaron que las inclusiones blancas estaban hechas, efectivamente, de diversas formas de carbonato cálcico. Y el examen espectroscópico proporcionó indicios de que se habían formado a temperaturas extremas, como cabría esperar de la reacción exotérmica producida por el uso de cal viva en lugar de, o además de, la cal apagada en la mezcla. La mezcla en caliente, ha concluido ahora el equipo, fue en realidad la clave de la naturaleza superdurable.

"La mezcla en caliente tiene dos ventajas -explica Masic-. En primer lugar, cuando se calienta a altas temperaturas, se producen compuestos químicos que no serían posibles si sólo se utilizara cal apagada, produciendo compuestos asociados a altas temperaturas que de otro modo no se formarían. En segundo lugar, este aumento de temperatura reduce significativamente los tiempos de curado y fraguado, ya que todas las reacciones se aceleran, lo que permite una construcción mucho más rápida", añade.

Durante el proceso de mezclado en caliente, los clastos de cal desarrollan una arquitectura nanoparticulada característicamente quebradiza, creando una fuente de calcio fácilmente fracturable y reactiva que, según propuso el equipo, podría proporcionar una funcionalidad de autocuración crítica.

En cuanto empiezan a formarse pequeñas grietas en el concreto, éstas se desplazan preferentemente a través de los clastos de cal de alta superficie. Este material puede entonces reaccionar con el agua, creando una solución saturada de calcio, que puede recristalizar como carbonato cálcico y rellenar rápidamente la grieta, o reaccionar con materiales puzolánicos para reforzar aún más el material compuesto.

Estas reacciones se producen espontáneamente y, por tanto, curan automáticamente las grietas antes de que se extiendan. El examen de otras muestras que presentaban grietas rellenas de calcita corroboró esta hipótesis.

El modelo antiguo contra el moderno

Para demostrar que éste era efectivamente el mecanismo responsable de la durabilidad del hormigón romano, el equipo produjo muestras de este material mezclado en caliente que incorporaban formulaciones antiguas y modernas, las agrietó deliberadamente y luego hizo correr agua por las grietas. Y así fue ya que al cabo de dos semanas, las grietas se habían cerrado por completo y el agua ya no podía fluir.

Un trozo idéntico fabricado sin cal viva nunca se cerró y el agua siguió fluyendo a través de la muestra. Tras el éxito de estas pruebas, el equipo está trabajando para comercializar este material de cemento modificado.

"Es emocionante pensar en cómo estas formulaciones más duraderas podrían ampliar no sólo la vida útil de estos materiales, sino también cómo podría mejorar la durabilidad de las formulaciones impresas en 3D", subraya Masic.

Mediante la ampliación de la vida útil funcional y el desarrollo de formulaciones más ligeras, espera que estos esfuerzos puedan ayudar a reducir el impacto ambiental de la producción de cemento, que actualmente representa alrededor del 8 por ciento de las emisiones mundiales de gases de efecto invernadero.

Junto con otras nuevas fórmulas, como el concreto capaz de absorber el dióxido de carbono del aire, otra de las investigaciones actuales del laboratorio de Masic, estas mejoras podrían ayudar a reducir el impacto climático del material.